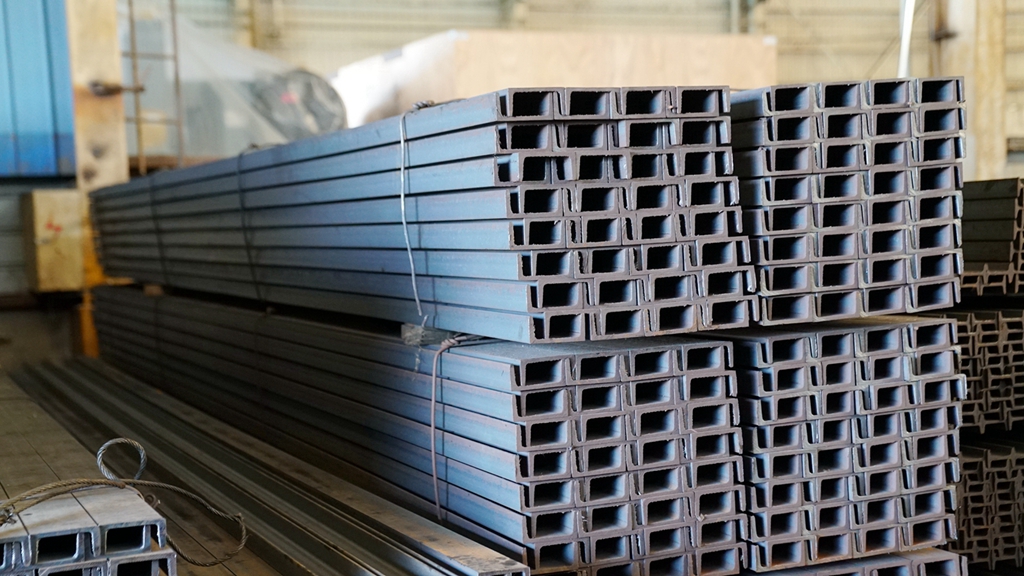

在现代工业生产中,低合金槽钢因其优异的机械性能和良好的焊接性能,被广泛应用于建筑、桥梁、船舶和机械制造等领域。低合金槽钢焊接技术作为连接这些材料的关键工艺,其重要性不言而喻。本文将深入探讨低合金槽钢焊接的工艺流程、材料选择以及质量控制要点,以期为相关行业的工程师和技术人员提供参考和指导。

一、低合金槽钢焊接工艺流程

低合金槽钢焊接工艺通常包括以下几个步骤:

1. 准备工作:包括清洁焊接区域、检查焊接设备、选择合适的焊接材料等。

2. 焊接参数设置:根据低合金槽钢的厚度、材质和焊接方法,设定合适的电流、电压、焊接速度等参数。

3. 焊接过程:采用手工电弧焊、气体保护焊或埋弧焊等方法进行焊接。

4. 焊接后处理:包括焊缝的打磨、热处理以及无损检测等,以确保焊接质量。

5. 质量检验:通过目视检查、X射线检测、超声波检测等方法,对焊缝进行质量评估。

二、低合金槽钢焊接材料选择

选择合适的焊接材料是保证低合金槽钢焊接质量的关键。焊接材料包括焊条、焊丝和焊剂等,其选择应考虑以下因素:

1. 焊接材料的化学成分应与低合金槽钢相匹配,以确保焊缝金属的化学成分均匀。

2. 焊接材料的熔点应低于低合金槽钢,以便于焊接过程中的熔合。

3. 焊接材料应具有良好的焊接性能,如良好的润湿性、抗裂性和抗气孔性等。

4. 焊接材料应具有良好的机械性能,如高强度、高韧性和良好的耐蚀性等。

三、低合金槽钢焊接质量控制

低合金槽钢焊接质量控制是确保焊接结构安全和可靠性的重要环节。质量控制主要包括以下几个方面:

1. 焊接工艺控制:严格按照焊接工艺规程进行操作,确保焊接参数的准确性和稳定性。

2. 焊接人员培训:对焊接操作人员进行专业培训,提高其焊接技能和质量意识。

3. 焊接设备维护:定期对焊接设备进行维护和校准,确保其性能稳定和可靠。

4. 焊接过程监控:采用自动化监控系统,实时监测焊接过程,及时发现和处理焊接缺陷。

5. 焊接质量检验:对焊缝进行严格的质量检验,包括外观检查、无损检测和力学性能测试等,确保焊接质量符合标准要求。

四、低合金槽钢焊接技术的发展与应用

随着科技的进步和工业的发展,低合金槽钢焊接技术也在不断创新和发展。新型焊接方法、自动化焊接设备和智能焊接技术的应用,大大提高了焊接效率和质量。同时,低合金槽钢焊接技术在建筑、桥梁、船舶和机械制造等领域的应用也越来越广泛,为这些行业的快速发展提供了有力支持。

五、结论

低合金槽钢焊接技术是连接低合金槽钢的重要工艺,其工艺流程、材料选择和质量控制对焊接质量具有重要影响。通过优化焊接工艺、选择合适的焊接材料和加强质量控制,可以有效提高低合金槽钢焊接的质量,为相关行业的健康发展提供有力保障。